PYTANIA I ODPOWIEDZI

Naprawa hydrauliki siłowej - najczęstsze awarie hydrauliki siłowej

Pierwsze sygnały usterki, występującej w układzie hydrauliki siłowej, dostrzega zazwyczaj operator maszyny. Zauważyć może spadek wydolności maszyny, spowolnienie lub upośledzenie wybranych funkcji, utratę płynności ruchów komponentów zasilanych w układzie. Na tym etapie operator powinien bezzwłocznie powiadomić o zanotowanych dysfunkcjach, aby umożliwić usunięcie przyczyny awarii. Diagnostykę i naprawę hydrauliki siłowej najlepiej jest powierzyć doświadczonym serwisantom – to pozwoli nie tylko szybko uporać się z awarią, ale też zaoszczędzić koszty ewentualnych pomyłek i niepotrzebnej wymiany elementów układu. Warsztat z odpowiednim zapleczem maszyn i wykwalifikowaną kadrą może zaproponować naprawę lub regenerację komponentów, bez konieczności zakupu nowych. Szybka reakcja na pierwsze sygnały nieprawidłowości w hydraulice siłowej zapobiega narastaniu uszkodzeń i wywoływaniu poważnych awarii w układzie.

Hydraulika siłowa – diagnoza i naprawa

Prawidłowa diagnoza awarii wymaga więcej narzędzi niż jedynie oko i ucho – choćby najbardziej wprawione. Często konieczny jest demontaż wybranych elementów układu i przegląd z zastosowaniem specjalistycznego sprzętu. Precyzyjne określenie przyczyny usterki pozwala na szybką i bezbłędną naprawę hydrauliki siłowej.

Najczęściej powtarzające się usterki wymagające naprawy w hydraulice siłowej:

- Spadek ciśnienia oleju – jest to najczęstsza przyczyna awarii i często odpowiada za nią nieszczelność lub pęknięcie węża, które są stosunkowo proste do zlokalizowania. Rozwiązaniem tymczasowym może być uzupełnienie oleju, jednak właściwa naprawa w tym przypadku nie należy do trudnych i skomplikowanych.

- Awaria pompy hydraulicznej – na ten temat napisaliśmy osobny artykuł.

- Zanieczyszczone, zapchane filtry.

- Zabrudzone zawory.

- Zużycie podzespołów i ich poszczególnych komponentów – np. zużycie prowadnic tłoczyska, zużyta pompa zębata, uszczelnienia.

- Zanieczyszczenia w cieczy roboczej.

Jak widać, najczęściej do konieczności naprawy hydrauliki siłowej dochodzi wskutek niepozornych czynników. Najprostszym sposobem, aby uniknąć niespodziewanych usterek, jest zapewnienie maszynom regularnych przeglądów i konserwacji. Nie są to usługi kosztowne, a potrafią przynieść całkiem poważne oszczędności – w tym bezcenny czas, stres i nerwy.

Siłowniki hydrauliczne - czy warto regenerować?

Siłowniki hydrauliczne są układami niezwykle wszechstronnymi, stosowanymi powszechnie w różnych branżach i gałęziach przemysłu. Dzięki prostej i wytrzymałej konstrukcji, z reguły bez zakłóceń pracują wiele lat, nawet w bardzo wymagających warunkach. Jednak, jak każdy układ czy mechanizm, o wiele dłużej zachowują dobrą kondycję, gdy poddawane są przeglądom i konserwacji. Takim zabiegiem, który ma na celu uchronić siłownik przed awarią i wydłużyć jego żywotność jest właśnie regeneracja.

Na czym polega regeneracja siłownika hydraulicznego?

Czynności, wchodzące w zakres regeneracji siłowników, porównać można do prac konserwacyjnych. Siłownik wymaga demontażu i gruntownego przeglądu, podczas którego rozkłada się mechanizm na poszczególne komponenty i analizuje się ich stan. W ramach regeneracji siłowników wykonuje się między innymi następujące prace:

- Wymiana uszczelnień.

- Szlifowanie i chromowanie tłoczysk.

- Honowanie cylindra – czyli wygładzanie jego powierzchni w celu zmniejszenia oporów.

- Czyszczenie podzespołów.

- Filtrowanie lub wymiana cieczy roboczej.

- Naprawa lub wymiana wyeksploatowanych części.

Zalety regeneracji siłowników hydraulicznych

Korzyści płynące z regeneracji siłowników najłatwiej jest dostrzec, gdy przyjrzy się miejscom zastosowania tych układów. Siłowniki wspomagają pracę maszyn budowlanych, rolniczych, leśnych, samochodów ciężarowych i innych. Awaria w takim przypadku oznacza kosztowny przestój, zachodzi również ryzyko opóźnień w ustalonych terminach realizacji zlecenia. Konieczna jest szybka reakcja i pilne usunięcie usterki, a to nie zawsze jest możliwe. Zregenerowanie siłownika w odpowiednim momencie pozwala ustrzec się awarii, uniknąć kosztów przestojów, napraw lub wymiany siłownika na nowy. Regeneracja jest też rozwiązaniem o wiele bardziej ekonomicznym i wypada kilkakrotnie taniej niż wymiana na nowy.

Nie można zapomnieć również o tym, że regenerację można przeprowadzić w terminie dogodnym – przed rozpoczęciem najbardziej pracowitego sezonu w roku lub przed przystąpieniem do realizacji zlecenia. Nawet, jeśli regeneracja jest konieczna z uwagi na anomalia w pracy siłownika, jej realizacja przebiega o wiele szybciej niż gruntowny remont w przypadku poważnej awarii.

Czy warto regenerować siłowniki hydrauliczne?

Zanim odpowiemy na to pytanie, zaznaczymy, że siłownik poddany regeneracji nie odbiega funkcjonalnością swemu fabrycznie nowemu odpowiednikowi. Po zakończonych pracach regeneracyjnych siłownik podlega testom, które potwierdzają jego pełną sprawność i wydajność roboczą.

Podsumowując, decydując się na regenerację siłownika, można jedynie zyskać – czas, spokój, pieniądze i pewność, że maszyna bez zakłóceń przepracuje kolejnych kilka lat.

Najczęstsze awarie pomp hydraulicznych

Do zadań pompy hydraulicznej należy zamiana energii mechanicznej, dostarczanej przez silnik, na energię hydrauliczną. Energię tę odbiera czynnik roboczy, który tłoczony jest do instalacji pod odpowiednim ciśnieniem. Bez wątpienia więc, pompa hydrauliczna jest ważnym elementem w układzie i warto jest dbać o jej nienaganny stan techniczny. Choć pompy nie ulegają awariom często, może do nich dochodzić. Ich przyczyna może leżeć w naturalnej ekploatacji i zużyciu komponentów lub w błędach w użytkowaniu.

Przyczyny awarii pomp hydraulicznych

Jako najczęściej powtarzające się powody usterek pomp możemy wskazać:

1. Kawitacja

Jest zjawiskiem polegającym na nagromadzeniu w oleju pęcherzyków powietrza. Do takiej sytuacji może doprowadzić nieprawidłowe odpowietrzanie pompy lub też jego całkowite zaniechanie. O odpowietrzeniu pompy hydraulicznej należy pamiętać szczególnie w kilku okolicznościach: przy uruchomieniu maszyny, po wymianie pompy lub oleju, a także po dłuższym przestoju maszyny. Należy wówczas zwrócić również uwagę, czy pompa jest wystarczająco napełniona olejem.

2. Zanieczyszczenia

Mowa tu o zanieczyszczeniach obecnych w oleju. Mogą się tam znaleźć wskutek niewłaściwej filtracji oleju lub nieszczelności. Drobinki zanieczyszczeń stanowią zagrożenie dla pompy, ponieważ sukcesywnie żłobią ubytki w powierzchni, uszkadzając łożyska ślizgowe.

3. Niewłaściwy montaż i dobór pompy niezgodnie z przeznaczeniem

Dobór pompy powinien uwzględniać między innymi takie parametry, jak nominalne ciśnienie robocze i wolumetryczna objętość pompy. Należy również zwracać uwagę na możliwość występowania nacisków osiowych i promieniowych.

4. Zbyt niski poziom oleju lub jego brak

Do ubytków w poziomie oleju dochodzi wskutek nieszczelności i wycieku. Dlatego warto jest włączyć do codziennego harmonogramu dnia naoczne sprawdzanie szczelności, a także poziomu oleju w układzie.

5. Zbyt wysokie ciśnienie nastawy zaworów przelewowych

Przyczyna może leżeć po stronie niewłaściwych ustawień wprowadzonych przez użytkownika lub też zablokowania lub zacięcia zaworu.

Sygnały uszkodzenia pompy hydraulicznej

Bez względu na to, czy mówimy o pompie łopatkowej, zębatej czy tłoczkowej, objawy awarii będą podobne. Operator maszyny zazwyczaj szybko orientuje się, że praca układu jest zakłócona, ponieważ spada wydajność urządzenia, a wybrane funkcje nie działają prawidłowo. Może się zdarzyć również, że pompa nie tłoczy cieczy lub tłoczy ją pod zbyt niskim ciśnieniem. W innych przypadkach pompa w rozruchu generuje duży hałas – co może świadczyć o kawitacji lub nieszczelnym przewodzie ssącym.

Jak wybrać windę załadowczą do samochodu?

Winda załadunkowa

ma z założenia ułatwiać i przyspieszać pracę przy jednoczesnym zachowaniu najwyższego poziomu bezpieczeństwa. Dzieje się tak jedynie wówczas, gdy auto zostanie wyposażone w urządzenie o odpowiednich parametrach. Wybór nie jest prosty, ponieważ znaleźć można wiele wind załadowczych różnych producentów, a chętni mogą skorzystać również z urządzeń używanych. Czym się kierować przy podejmowaniu decyzji – jaką windę załadowczą wybrać?

Winda załadowcza a potrzeby użytkowników

Jednym z czynników, który należy brać pod uwagę jest pożądana funkcjonalność windy. Zanim jednak zaczniemy się zastanawiać nad wyposażeniem dodatkowym, musimy zacząć od informacji podstawowych:

- Jaki ładunek będzie transportowany autem – jakiego rzędu ciężaru możemy się spodziewać, jakich gabarytów?

- Czy załadunek i rozładunek towarów będzie się odbywał z pomocą wózków paletowych? Jeśli tak, to jakich rozmiarów i jakiej wagi wózków się spodziewamy?

Te informacje pozwolą Ci oszacować wymagany udźwig windy załadunkowej i określić wymiary platformy. Pamiętać jednak trzeba, że wraz z ładunkiem winda będzie unosić i opuszczać również operatora, więc jego wagę również należy wkalkulować w ten rachunek. Wyposażając w windę samochód dostawczy pamiętaj, że tutaj maksymalny udźwig nie może przekroczyć wartości 500 – 750 kg (zależnie od modelu pojazdu).

Winda załadunkowa a możliwości techniczne pojazdu

Rodzaj samochodu ma ogromne znaczenie w doborze windy załadunkowej. Istotna jest zarówno masa pojazdu, jak i rodzaj podwozia, do którego ma zostać zainstalowana winda. Kierować się tu należy również wytycznymi, które stawiają producenci samochodów. Wśród nich można znaleźć między innymi:

- Wartość nacisku na przednią oś musi pozostawać na poziomie co najmniej 25% rzeczywistej masy całkowitej pojazdu w trakcie użytkowania windy samochodowej oraz w czasie jej spoczynku.

- Winda musi zostać dobrana tak, by po jej montażu auto spełniało wymogi dotyczące maksymalnego dopuszczalnego nacisku na osie, minimalnego nacisku na oś przednią, długości całkowitej i pozycji zaczepu.

- Należy również dobrać minimalny wymagany wskaźnik wytrzymałości przekroju Wx [cm3] ramy pomocniczej dla granicy plastyczności 360 [N/mm2], na której zamontowana ma być winda załadowcza. Wskaźnik ten jest uzależniony od modelu samochodu oraz długości tylnego zwisu.

Ponownie więc trzeba wykonać szereg kalkulacji, które muszą obejmować zarówno masę pojazdu, jak i masę windy oraz spodziewaną masę transportowanych towarów.

Producenci samochodów stawiają również wytyczne odnośnie sposobu montażu do określonego rodzaju podwozia. Samochody ciężarowe i dostawcze z ramą wykonaną z ceowników można zastosować montaż przy pomocy dwóch stalowych płetw. W przypadku aut z ramą kapeluszową może być konieczny wybór windy dedykowanej temu konkretnemu modelowi pojazdu.

Tak złożony proces doboru windy załadowczej jest niezbędny, aby zapewnić bezpieczeństwo w czasie jazdy. Uchybienia w tym punkcie mogą doprowadzić do utraty przyczepności kół lub przeciążenia tylnej osi. Warto pamiętać również, że windy załadowcze podlegają kontroli Urzędu Dozoru Technicznego, który, w razie jakichkolwiek nieprawidłowości, może auta nie dopuścić do eksploatacji.

Jeśli masz wątpliwości jak prawidłowo oszacować parametry windy, powierz to zadanie specjalistom. Nie tylko zadbamy o dobór właściwego urządzenia, ale też przeprowadzimy montaż, który zagwarantuje Tobie i Twoim pracownikom bezpieczeństwo.

Windy samochodowe - na czym polega ich serwis i konserwacja?

Z nieocenionej pomocy wind załadowczych korzysta niemal każda (o ile nie każda) firma, zajmująca się dystrybucją towarów. Oferta producentów wind załadunkowych jest obecnie tak rozbudowana, że windę można dopasować i zainstalować zarówno w aucie ciężarowym, jak i dostawczym. Codzienna eksploatacja, wielokrotne i zmienne obciążenia układu, powodują, że winda samochodowa wymaga przeglądów i konserwacji, aby mogła być bezpiecznie eksploatowana. Są to zabiegi nie tylko zalecane, ale też konieczne, bowiem taki obowiązek nakłada Urząd Dozoru Technicznego.

Przeglądy wind samochodowych

Windy załadowcze o udźwigu przekraczającym 250 kg są objęte nadzorem Urzędu Dozoru Technicznego. Oznacza to, że zanim użytkownik przystąpi do ich eksploatacji, musi windę zarejestrować i uzyskać pozwolenie na jej użytkowanie. Decyzja o dopuszczeniu do eksploatacji windy samochodowej udzielana jest przez UDT raz na dwa lata, a w tym czasie konieczne jest wykonywanie okresowych przeglądów co 6 miesięcy.

Windy samochodowe – serwis i konserwacja

Praca windy załadowczej oparta jest na układzie hydrauliki siłowej. Poza awariami i usterkami dotyczącymi elementów sterujących i układu elektrycznego, mogą się tu zdarzać również awarie typowe dla hydrauliki siłowej: spadek ciśnienia, wyciek oleju, nieszczelności. Regularne przeglądy pozwalają na zlokalizowanie wyeksploatowanych i uszkodzonych komponentów na wczesnym etapie oraz ich wymianę. Zaniedbania na tym polu mogą prowadzić do postępowania usterek i narastania uszkodzeń w kolejnych elementach.

Poszukując firmy do obsługi serwisowej wind samochodowych, warto zwrócić uwagę na:

- dostęp do części oryginalnych i zamiennych,

- posiadane certyfikaty znanych i cenionych na rynku marek zajmujących się produkcją wind samochodowych – np. BAR Cargolift, Dhollandia,

- możliwość wykonywania napraw gwarancyjnych i pogwarancyjnych,

- pomoc w obsłudze Urzędu Dozoru Technicznego – pomoc w rejestracji, uprawnienia w prowadzeniu przeglądów i konserwacji,

- możliwość wykonania profesjonalnej regeneracji siłownika.

Windy załadowcze a UDT

Eksploatacja windy załadowczej wiąże się z koniecznością dopełnienia formalności wobec Urzędu Dozoru Technicznego. Jakie warunki należy spełnić i jak przebiega rejestracja – na te pytania odpowiadamy poniżej.

Jakie windy podlegają dozorowi technicznemu?

Urząd sprawuje dozór nad wszystkimi windami załadowczymi, jednak dla wybranej grupy przewidziane są procedury uproszczone. Są to podesty o udźwigu do 250 kg, z wyłączeniem podestów załadowczych przeznaczonych do przemieszczania osób. Dozór uproszczony zdejmuje z użytkownika obowiązek zgłoszenia windy w UDT oraz wykonania badań, ale nadal konieczne są konserwacje, wykonywane przez uprawniony personel.

Wymagana dokumentacja

Użytkownik jest zobowiązany do złożenia w Urzędzie stosownej dokumentacji, którą szczegółowo określają następujące przepisy:

- Urządzenia nowe, wprowadzone do obrotu po dniu 29.12.2009 r.: § 58 rozporządzenia MG z dnia 21 października 2008 w sprawie zasadniczych wymagań dla maszyn oraz deklaracja zgodności WE.

- Urządzenia nowe, wprowadzone do obrotu przed dniem 29.12.2009 r.: § 50 rozporządzenia MG z dnia 20 grudnia 2005 w sprawie zasadniczych wymagań dla maszyn i elementów bezpieczeństwa oraz deklaracja zgodności WE.

- Urządzenia używane, wyprodukowane po dniu 29.12.2009 r.: § 58 rozporządzenia MG z dnia 21 października 2008 roku w sprawie zasadniczych wymagań dla maszyn (szczegóły – patrz niżej) oraz deklaracja zgodności WE.

- Urządzenia używane, wyprodukowane w okresie 01.05.2004 – 29.12.2009 r.: § 50 rozporządzenia MG z dnia 20 grudnia 2005 roku w sprawie zasadniczych wymagań dla maszyn i elementów bezpieczeństwa oraz deklaracja zgodności WE.

- Urządzenia używane, wyprodukowane przed dniem 01.05.2004 r.: § 4 ust. 2 punkty 1-8 rozporządzenia MGPiPS z dnia 29 października 2003 roku w sprawie warunków technicznych dozoru technicznego w zakresie eksploatacji niektórych urządzeń transportu bliskiego.

Rejestracja windy załadowczej w UDT

We właściwym oddziale terenowym należy złożyć wniosek pisemny wraz z dwoma kompletami dokumentów, odpowiednio według rozporządzenia. Po weryfikacji wniosku ze zgłaszającym kontaktuje się inspektor, celem ustalenia miejsca i terminu wykonania badań technicznych. Po pozytywnym wyniku badań sporządzony zostaje protokół oraz decyzja zezwalająca na użytkowanie urządzenia. W późniejszym czasie, pocztą, dostarczona zostaje książka rewizyjna.

Jeśli zgłoszenie dotyczy windy załadowczej, która została już uprzednio zarejestrowana (np. w przypadku zakupu windy używanej) – wniosek również należy złożyć pisemnie, jednak nie ma konieczności dostarczania pełnej dokumentacji technicznej. Wystarczy w tym przypadku kserokopia ostatniego protokołu i ostatniej decyzji. Dalsze procedury przebiegają tak samo, jak w przypadku rejestracji nowej windy.

Warunki uzyskania pozwolenia na eksploatację windy załadowczej

Podstawowym warunkiem uzyskania zezwolenia na eksploatację jest rejestracja windy w UDT. Urząd sprawdza, czy wniosek jest kompletny i zawiera prawidłową dokumentację, identyfikuje urządzenie oraz bada jego stan techniczny. W miejscu eksploatacji, w obecności uprawnionego konserwatora, wykonane zostaje badanie odbiorcze, które obejmuje:

- kontrolę prawidłowej instalacji urządzenia i przeznaczenie zgodnie z instrukcją,

- test funkcjonowania urządzenia z obciążeniem,

- próby przeciążenia i równoważne.

Warunkiem przystąpienia do badań jest zapewnienie bezpiecznych warunków, przygotowanie miejsca i niezbędnych przyrządów. Winda powinna być zmontowana i sprawna technicznie.

Jak dobrać siłownik hydrauliczny?

Dobór właściwego siłownika hydraulicznego może przysparzać trudności z uwagi na dużą różnorodność tych mechanizmów. Jakie parametry należy brać pod uwagę, dobierając siłownik hydrauliczny?

1. Budowa siłownika hydraulicznego

Rodzaj wykonywanego zadania jest głównym czynnikiem, który wpływa na wybór siłownika. W podstawowym podziale siłowniki rozróżnia się na dwie grupy:

– siłowniki jednostronnego działania czynnik roboczy doprowadzany jest do jednej komory, przez co oddziałuje na tłok i tłoczysko tylko z jednej strony. Takie siłowniki wykonują ruch tylko w jednym kierunku, na przykład przesunięcie obiektu i powrót do pozycji pierwotnej.

– siłowniki dwustronnego działania – działają na podobnej zasadzie, jednak w ich budowie znajdują się dwie komory na czynnik roboczy, dzięki czemu można sterować ruchem tłoka i tłoczyska w obydwu kierunkach. Przykładowym cyklem takiego siłownika może być przesunięcie obiektu z punktu A do punktu B, przytrzymanie go i ponowne przesunięcie do punktu wyjściowego.

2. Rodzaje siłowników hydraulicznych

Wedle schematu przedstawionego powyżej działają siłowniki bardzo urozmaicone pod kątem budowy:

- z obustronnym tłoczyskiem,

- wielotłokowe,

- teleskopowe – z teleskopem na tłoczysku,

- nurnikowe – z nieruchomym tłoczyskiem, zaś ruchomym cylindrem,

- obrotowe – zamieniają energię cieczy na ruch obrotowy (a nie posuwisty).

Jak wybrać ten, który będzie odpowiedni do wyznaczonego zadania? Oczywiście, należy zacząć od określenia, czego od siłownika oczekujemy i na tej podstawie wybrać jego rodzaj. W dalszej kolejności niezbędne jest określenie parametrów urządzenia, czyli:

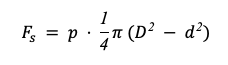

- Obliczenie siły siłownika – aby poznać tę wartość, trzeba skorzystać z następującego wzoru:

Gdzie Fs oznacza siłę generowaną przez siłownik, D średnica tłoka, d średnica tłoczyska, a p ciśnienie hydrauliczne.

- Dobór skoku.

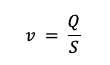

- Obliczenie prędkości wysuwu tłoczyska – ponownie niezbędne jest sięgnięcie po odpowiedni wzór:

W podanym wzorze v oznacza prędkość wysuwu tłoczyska, Q wydajność pompy, a S powierzchnię tłoka.

Koła zębate, zębatki i przekładnie zębate

Koła zębate to stały element wielu mechanizmów i maszyn. Choć są bardzo pożytecznym i praktycznym wynalazkiem, samodzielnie są w zasadzie bezużyteczne. Czym jest koło zębate i przekładnia zębata, a czym jest zębatka?

Koło zębate

Dobrze wszystkim znany kształt okrągłego dysku, otoczonego charakterystycznymi nacięciami, przypominającymi zęby. Koła, jak i zęby, mogą występować w różnych rozmiarach i być wykonane z różnych materiałów, jednak zawsze zachowane są tu idealne proporcje – każde wycięcie jest identyczne i znajduje się w takiej samej odległości od kolejnego. Pod względem rodzaju “zębów” koła dzieli się na cztery typy:

- koła o zębach prostych

- koła o zębach łukowych

- koła o zębach skośnych – daszkowych

- koła o zębach skośnych

Wyróżnia się ponadto dwa rodzaje kół, uzależnione od ich kształtu:

- koła walcowe

- koła stożkowe

Rolą takiego koła jest przenoszenie mocy w maszynie z jednego obszaru lub elementu na inny, wchodząc w skład układów transportowych i napędowych.

Zębatka

Jak wspomnieliśmy, koło zębate musi występować w zespole z innym elementem, aby mogło pełnić swoją funkcję. Takim elementem może być drugie koło zębate (tej samej wielkości lub większe, mniejsze) lub też zębatka. Jest to metalowa listwa, na której znajdują się nacięcia w kształcie zębów – umożliwiające zazębianie się tych dwóch modułów. Zębatka musi być dopasowana do koła między innymi pod względem:

- modułu zębów

- wysokości zębów

- liczby zębów

Przekładnia zębata

Zespół koła zębatego z co najmniej jednym, innym elementem (kołem lub zębatką) nazywamy przekładnią zębatą. Dzięki idealnemu dopasowaniu nacięć, zachodzi możliwość zazębiania się i wzajemnego wprawienia w ruch komponentów układu. Tym sposobem, jedno koło zębate może napędzać skomplikowany i złożony mechanizm.

Przekładnie dzielimy na kilka rodzajów:

- jednostopniowe i wielostopniowe – w zależności od liczby kół zębatych w układzie,

- zewnętrzne i wewnętrzne – w zależności od umiejscowienia zębów,

- obrotowe i liniowe – w zależności od charakterystyki elementów (koła lub zębatki liniowe),

- walcowe, stożkowe, hipoidalne – w zależności od usytuowania osi obrotu.

Przyczyny awarii wind załadunkowych

Windy załadowcze są narażone na różnego rodzaju usterki, które mogą wynikać z wadliwej budowy urządzenia lub też nieprawidłowej eksploatacji. Najczęstsze wśród nich to:

Wady fabryczne windy załadowczej

Przykładem może być zastosowanie przez producenta podzespołów o krótkiej żywotności lub nieprzygotowanych na codzienną eksploatację w trudnych warunkach. Mogą to być niskiej jakości zabezpieczenia antykorozyjne, które nie spełniają swojej funkcji. Może to być również schemat sterowania oparty na zbyt kruchych lub słabo osadzonych przewodach – przez co szybko dochodzi do poluzowania i przerw w zasilaniu mechanizmu. W rezultacie, winda wymaga więcej uwagi i zabiegów konserwacyjnych, w przeciwnym wypadku ulega częstym awariom.

Niewłaściwa eksploatacja

Zastosowanie windy niezgodnie z przeznaczeniem, a w szczególności przekraczanie dopuszczalnych norm załadunku, prowadzi do uszkodzenia siłowników hydraulicznych. W takim przypadku korzystanie z windy załadunkowej nie jest możliwe, a awarię należy jak najszybciej usunąć. Siłowniki, które uległy nieznacznemu uszkodzeniu często kwalifikują się do naprawy poprzez wymianę lub regenerację pojedynczych podzespołów. W przypadku znacznych uszkodzeń konieczna jest wymiana siłownika – czyli scenariusz najmniej korzystny ekonomicznie dla właściciela pojazdu.

Brak konserwacji

Regularne przeglądy techniczne, jak i konserwacja, to nie tylko zalecenia Urzędu Dozoru Technicznego, ale też najlepszy sposób na zapobieganie usterkom wind załadunkowych. Brak smarowania części ruchomych nieuchronnie prowadzi do ścierania sworzni i luzowania elementów podzespołów. Mechanizm wymaga również regularnego czyszczenia z piasku, kurzu i innych gromadzących się zanieczyszczeń.

Pompy hydrauliczne - rodzaje i sposób działania

System hydrauliki siłowej jest układem zamkniętym, którego elementy ściśle ze sobą współpracują. Jedną z części tego układu – często nazywaną jego sercem – jest pompa hydrauliczna, której przyjrzymy się bliżej.

Jak działa pompa hydrauliczna?

Pompa odbiera energię mechaniczną, wytwarzaną przez silnik, i zamienia ją w energię hydrostatyczną. Tak w najprostszych słowach można opisać rolę tego urządzenia. W całym procesie udział ma również ciecz robocza, którą jest olej (o klasie lepkości i składzie chemicznym dostosowanych do warunków pracy układu) lub trudnopalne ciecze hydrauliczne (np. estry kwasu fosforowego). Pompa wtłacza ją do instalacji pod określonym ciśnieniem, wprawiając w ruch wybrane mechanizmy maszyny. Na tej prostej zasadzie działa znaczna większość maszyn, które znamy z placu budowy i nie tylko: prasy hydrauliczne, koparki, dźwigi i wiele więcej.

Rodzaje pomp hydraulicznych

Podział pomp przedstawia się następująco:

- Pompy hydrauliczne zębate (z uzębieniem wewnętrznym lub zewnętrznym) – u źródła ich nazwy leży mechanizm, oparty na ruchu kół zębatych. Ten rodzaj pomp cieszy się największą popularnością, między innymi dlatego, że są niedrogie w zakupie i tanie w eksploatacji. Co więcej, rzadko ulegają awariom i są uniwersalnym rozwiązaniem. Jak działa taka pompa? Obrót koła prowadzi do zasysania cieczy w luki pomiędzy “zębami” i wypierania jej w kierunku kanału wylotowego.

- Pompy hydrauliczne łopatkowe – łopatki wprawione w ruch obrotowy dociskane do ścian obudowy za pomocą siły odśrodkowej lub sprężyn. Luki pomiędzy łopatkami zmieniają swą objętość, dzięki czemu ciecz robocza jest zasysana z jednej i wytłaczana z drugiej strony.

- Pompy hydrauliczne śrubowe – ich dużą zaletą jest możliwość generowania wysokowydajnych przepływów cieczy przy jednoczesnym niskim ciśnieniu. Taka pompa transportuje bowiem ciecz na zasadzie podobnej do pompy zębatej – z tym zastrzeżeniem jednak, że w miejscu kół zębatych występują śruby (jedna, dwie lub trzy).

- Pompy hydrauliczne wielotłoczkowe – dzielą się na pompy promieniowe i osiowe. Uznawane są za najbardziej wydajne i najbardziej precyzyjne maszyny do zasilania układów hydraulicznych. Są przy tym skomplikowane w budowie, co czyni je droższymi w zakupie i utrzymaniu. Wykorzystuje się je między innymi w przemyśle odlewniczym, w maszynach budowlanych i urządzeniach do przetwórstwa tworzyw sztucznych.